Peças Usinadas: Como Escolher e Garantir Qualidade na Sua Produção

Por: Leandro - 23 de Maio de 2025

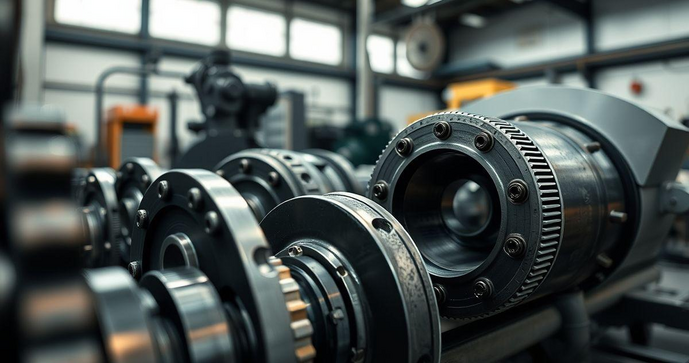

Peças Usinadas desempenham um papel fundamental na indústria moderna, sendo essenciais para a fabricação de componentes precisos e duráveis. Com a crescente demanda por produtos de alta qualidade, entender como escolher e garantir a qualidade dessas peças se torna crucial. Neste artigo, abordaremos a importância das peças usinadas, os critérios para seleção, os processos de fabricação e os cuidados necessários para manter sua eficiência ao longo do tempo.

Importância das Peças Usinadas na Indústria

As peças usinadas são componentes fundamentais em diversos setores da indústria, desempenhando um papel crucial na fabricação de máquinas, equipamentos e produtos finais. A usinagem é um processo de fabricação que envolve a remoção de material de um bloco de metal ou outro material para criar formas e dimensões específicas. Essa técnica é amplamente utilizada devido à sua capacidade de produzir peças com alta precisão e qualidade, atendendo às exigências rigorosas de diferentes aplicações industriais.

Uma das principais razões para a importância das peças usinadas é a sua precisão dimensional. Em indústrias como a automotiva, aeroespacial e de equipamentos médicos, a exatidão nas medidas é vital. Um pequeno erro na fabricação pode resultar em falhas catastróficas, comprometendo a segurança e a funcionalidade dos produtos. As peças usinadas são projetadas para atender a tolerâncias muito apertadas, garantindo que cada componente se encaixe perfeitamente no sistema em que será utilizado.

Além da precisão, as peças usinadas oferecem uma excelente qualidade de superfície. A usinagem permite que as superfícies das peças sejam acabadas de maneira a reduzir o atrito e o desgaste, aumentando a durabilidade e a vida útil dos componentes. Isso é especialmente importante em aplicações onde as peças estão sujeitas a altas pressões e temperaturas, como em motores e sistemas hidráulicos. A qualidade da superfície também pode influenciar a eficiência energética dos equipamentos, uma vez que superfícies mais lisas reduzem a resistência ao movimento.

Outro aspecto relevante é a versatilidade das peças usinadas. Elas podem ser fabricadas a partir de uma ampla variedade de materiais, incluindo metais, plásticos e compósitos. Isso permite que as indústrias escolham o material mais adequado para cada aplicação, levando em consideração fatores como resistência, peso e custo. Por exemplo, a barra de aço inox redonda preço é uma opção popular para a fabricação de peças usinadas devido à sua resistência à corrosão e durabilidade, tornando-a ideal para ambientes agressivos.

A usinagem também contribui para a eficiência na produção. Com o avanço das tecnologias de usinagem, como máquinas CNC (Controle Numérico Computadorizado), é possível produzir peças usinadas em grandes quantidades com rapidez e precisão. Isso não apenas reduz o tempo de produção, mas também minimiza o desperdício de material, uma vez que a usinagem é um processo que utiliza apenas a quantidade necessária de material para criar a peça desejada. Essa eficiência é um fator crítico em um mercado competitivo, onde a redução de custos e o aumento da produtividade são essenciais para o sucesso.

Além disso, as peças usinadas são fundamentais para a inovação e o desenvolvimento de novos produtos. À medida que as indústrias buscam soluções mais eficientes e sustentáveis, a usinagem permite a criação de componentes complexos que atendem a essas demandas. Por exemplo, na indústria de energia renovável, peças usinadas são utilizadas na fabricação de turbinas eólicas e sistemas de geração de energia solar, contribuindo para a transição para fontes de energia mais limpas.

A importância das peças usinadas também se reflete na manutenção e reparo de equipamentos. Muitas vezes, as indústrias precisam substituir componentes desgastados ou danificados, e as peças usinadas oferecem uma solução eficaz. A capacidade de produzir peças sob medida para atender às especificações exatas de um equipamento permite que as empresas mantenham suas operações funcionando sem interrupções, evitando custos elevados associados a paradas não planejadas.

Por fim, a qualidade das peças usinadas impacta diretamente a reputação das empresas. Produtos de alta qualidade não apenas atendem às expectativas dos clientes, mas também fortalecem a confiança na marca. As indústrias que investem em peças usinadas de qualidade são mais propensas a se destacar no mercado, atraindo novos clientes e mantendo os existentes.

Em resumo, as peças usinadas são essenciais para a indústria moderna, oferecendo precisão, qualidade, versatilidade e eficiência. Sua capacidade de atender a rigorosas especificações e demandas de mercado torna-as indispensáveis em diversos setores. À medida que a tecnologia avança e as indústrias buscam soluções inovadoras, a importância das peças usinadas continuará a crescer, moldando o futuro da fabricação e da produção industrial.

Critérios para Escolher Peças Usinadas de Qualidade

Escolher peças usinadas de qualidade é um passo fundamental para garantir a eficiência e a durabilidade de qualquer projeto industrial. A seleção inadequada de componentes pode resultar em falhas, custos adicionais e até mesmo riscos à segurança. Portanto, é essencial considerar uma série de critérios ao optar por peças usinadas. A seguir, discutiremos os principais fatores que devem ser levados em conta durante esse processo de escolha.

Um dos primeiros critérios a ser considerado é o material da peça usinada. A escolha do material impacta diretamente na resistência, durabilidade e desempenho da peça. Diferentes aplicações exigem diferentes propriedades materiais. Por exemplo, para ambientes corrosivos, o aço aisi 316 é uma excelente opção devido à sua alta resistência à corrosão. Esse tipo de aço é amplamente utilizado em indústrias químicas e petroquímicas, onde a exposição a substâncias agressivas é comum. Portanto, entender as condições em que a peça será utilizada é crucial para selecionar o material adequado.

Outro aspecto importante é a precisão dimensional. As peças usinadas devem ser fabricadas com tolerâncias rigorosas para garantir que se encaixem corretamente em seus respectivos sistemas. A precisão é especialmente crítica em indústrias como a automotiva e a aeroespacial, onde até mesmo pequenas variações podem comprometer a segurança e a funcionalidade. Ao escolher um fornecedor, verifique se ele possui certificações que garantam a qualidade e a precisão das peças usinadas.

A qualidade do processo de usinagem também deve ser avaliada. Diferentes técnicas de usinagem, como fresagem, torneamento e eletroerosão, podem ser utilizadas para produzir peças usinadas. Cada método tem suas vantagens e desvantagens, e a escolha do processo adequado depende das especificações da peça e do material utilizado. É importante que o fornecedor utilize equipamentos modernos e bem mantidos, pois isso impacta diretamente na qualidade final do produto. Além disso, a experiência e a qualificação da equipe de usinagem são fatores que não devem ser negligenciados.

Além disso, a análise do acabamento superficial das peças usinadas é um critério relevante. Um bom acabamento não apenas melhora a estética da peça, mas também pode influenciar seu desempenho. Superfícies bem acabadas reduzem o atrito e o desgaste, aumentando a vida útil do componente. Em aplicações onde a resistência ao desgaste é crucial, como em engrenagens e eixos, um acabamento adequado pode fazer toda a diferença. Portanto, ao escolher peças usinadas, verifique se o fornecedor oferece opções de acabamento que atendam às suas necessidades específicas.

Outro critério a ser considerado é a capacidade do fornecedor em fornecer peças sob demanda. Em muitos casos, as indústrias precisam de peças personalizadas que atendam a especificações específicas. A flexibilidade do fornecedor em produzir peças sob medida pode ser um diferencial importante. Além disso, a capacidade de atender a prazos de entrega é fundamental, especialmente em projetos que exigem cronogramas rigorosos. Certifique-se de que o fornecedor tenha um histórico comprovado de cumprimento de prazos e de entrega de produtos de qualidade.

A reputação do fornecedor também deve ser levada em conta. Pesquise sobre a experiência do fornecedor no mercado e busque referências de outros clientes. Um fornecedor confiável terá um histórico de entrega de produtos de qualidade e um bom atendimento ao cliente. Além disso, verifique se o fornecedor possui certificações de qualidade, como ISO 9001, que garantem que ele segue padrões rigorosos de controle de qualidade em seus processos de fabricação.

Por fim, o custo das peças usinadas é um fator que não pode ser ignorado. Embora seja tentador optar pela opção mais barata, é importante lembrar que a qualidade deve ser priorizada. Peças de baixa qualidade podem resultar em custos adicionais a longo prazo, devido a falhas e necessidade de substituições frequentes. Portanto, avalie o custo em relação à qualidade e ao desempenho esperado. Um investimento em peças usinadas de qualidade pode resultar em economia e eficiência a longo prazo.

Em resumo, a escolha de peças usinadas de qualidade envolve a consideração de diversos critérios, incluindo o material, a precisão dimensional, a qualidade do processo de usinagem, o acabamento superficial, a flexibilidade do fornecedor, a reputação e o custo. Ao levar em conta esses fatores, você estará mais bem preparado para selecionar peças que atendam às suas necessidades e garantam o sucesso de seus projetos industriais.

Processos de Fabricação de Peças Usinadas

A fabricação de peças usinadas é um processo complexo que envolve diversas etapas e técnicas para transformar materiais brutos em componentes precisos e funcionais. Esses processos são fundamentais para garantir a qualidade e a eficiência das peças, que são amplamente utilizadas em diferentes setores da indústria, como automotivo, aeroespacial, eletroeletrônico e muitos outros. Neste artigo, exploraremos os principais processos de fabricação de peças usinadas, suas características e aplicações.

Um dos processos mais comuns na usinagem é o torneamento. Este método utiliza uma máquina chamada torno, que gira o material enquanto uma ferramenta de corte remove o excesso de material, criando a forma desejada. O torneamento é ideal para a produção de peças cilíndricas, como eixos e buchas. A precisão do torneamento é alta, permitindo a obtenção de tolerâncias rigorosas. Além disso, o torneamento pode ser realizado em diferentes materiais, incluindo metais, plásticos e compósitos, tornando-o uma opção versátil para a fabricação de Peças Usinadas.

Outro processo importante é a fresagem, que utiliza uma máquina chamada fresadora. Neste método, a peça é fixada em uma mesa que se move em várias direções, enquanto uma ferramenta de corte rotativa remove o material. A fresagem é especialmente útil para criar superfícies planas, ranhuras e contornos complexos. Este processo é amplamente utilizado na fabricação de componentes que exigem formas geométricas específicas, como suportes e carcaças. A fresagem também permite a usinagem de peças em diferentes ângulos, aumentando a flexibilidade do processo.

A eletroerosão é uma técnica que utiliza descargas elétricas para remover material de uma peça. Este processo é ideal para a fabricação de peças com geometrias complexas e detalhes finos, que seriam difíceis de obter com métodos tradicionais. A eletroerosão é frequentemente utilizada na produção de moldes e matrizes, onde a precisão é crucial. Este método é especialmente eficaz em materiais duros, como aços endurecidos, que são difíceis de usinar com ferramentas de corte convencionais.

Além desses métodos, a usinagem por abrasão é outra técnica utilizada na fabricação de peças usinadas. Este processo envolve o uso de abrasivos para remover material da superfície da peça, proporcionando um acabamento fino e preciso. A usinagem por abrasão é frequentemente utilizada em aplicações onde a qualidade da superfície é crítica, como em componentes de precisão e peças que exigem um bom ajuste. Este método é comum na indústria de ferramentas e na fabricação de componentes eletrônicos.

Outro processo relevante é a usinagem CNC (Controle Numérico Computadorizado), que utiliza computadores para controlar as máquinas de usinagem. A usinagem CNC permite a automação do processo, aumentando a precisão e a repetibilidade na fabricação de peças. Com a usinagem CNC, é possível programar a máquina para realizar cortes complexos e detalhados, reduzindo o tempo de produção e minimizando erros humanos. Este método é amplamente utilizado em indústrias que exigem alta produção e precisão, como a indústria automotiva e aeroespacial.

Além dos processos mencionados, a soldagem e a montagem também são etapas importantes na fabricação de peças usinadas. A soldagem é utilizada para unir diferentes componentes, criando estruturas mais complexas. Este processo é comum na fabricação de estruturas metálicas e em aplicações onde a resistência e a integridade da peça são essenciais. A montagem, por sua vez, envolve a união de várias peças usinadas para formar um produto final, como máquinas e equipamentos.

É importante ressaltar que a escolha do processo de fabricação adequado depende de diversos fatores, incluindo o tipo de material, a geometria da peça, as tolerâncias exigidas e o volume de produção. Cada método possui suas vantagens e desvantagens, e a seleção correta pode impactar diretamente a qualidade e o custo das peças usinadas.

Além disso, a tecnologia de usinagem está em constante evolução, com inovações que visam aumentar a eficiência e a qualidade dos processos. O uso de ferramentas de corte avançadas, sistemas de refrigeração e lubrificação, e técnicas de monitoramento em tempo real são algumas das tendências que estão moldando o futuro da fabricação de peças usinadas.

Em resumo, os processos de fabricação de peças usinadas são variados e complexos, envolvendo técnicas como torneamento, fresagem, eletroerosão e usinagem CNC. Cada método oferece características específicas que atendem a diferentes necessidades industriais. A escolha do processo adequado é fundamental para garantir a qualidade e a eficiência das peças, contribuindo para o sucesso de projetos em diversas áreas da indústria.

Manutenção e Cuidados com Peças Usinadas

A manutenção e os cuidados adequados com peças usinadas são essenciais para garantir a durabilidade, a eficiência e a segurança dos componentes em diversas aplicações industriais. As peças usinadas, que são frequentemente utilizadas em máquinas e equipamentos, estão sujeitas a desgaste e danos ao longo do tempo. Portanto, implementar um programa de manutenção eficaz é fundamental para evitar falhas e prolongar a vida útil dessas peças. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados com peças usinadas.

Um dos primeiros passos na manutenção de peças usinadas é a limpeza regular. A sujeira, o óleo e outros contaminantes podem se acumular nas superfícies das peças, afetando seu desempenho e aumentando o desgaste. É recomendável realizar uma limpeza periódica utilizando produtos adequados que não danifiquem o material. Para peças feitas de Aço 420, por exemplo, é importante evitar produtos químicos agressivos que possam causar corrosão. A limpeza deve ser feita com um pano macio e, se necessário, com solventes apropriados que não deixem resíduos.

Além da limpeza, a lubrificação é um aspecto crucial na manutenção de peças usinadas. A lubrificação adequada reduz o atrito entre as superfícies em movimento, minimizando o desgaste e prolongando a vida útil dos componentes. É importante utilizar lubrificantes recomendados pelo fabricante, que sejam compatíveis com o material da peça e as condições de operação. A frequência da lubrificação pode variar de acordo com o tipo de peça e a intensidade de uso, mas uma verificação regular é sempre recomendada.

Outro ponto a ser considerado é a verificação das tolerâncias e ajustes das peças usinadas. Com o tempo, as peças podem sofrer deformações ou desgastes que afetam suas dimensões e funcionamento. Realizar medições periódicas e ajustes conforme necessário é fundamental para garantir que as peças continuem a operar dentro das especificações. Isso é especialmente importante em aplicações onde a precisão é crítica, como na indústria automotiva e aeroespacial.

A inspeção visual também desempenha um papel importante na manutenção de peças usinadas. Durante as verificações regulares, é essencial observar sinais de desgaste, corrosão ou danos. Qualquer anomalia deve ser tratada imediatamente para evitar problemas maiores. A identificação precoce de falhas pode prevenir paradas não planejadas e custos elevados de reparo. Além disso, a documentação das inspeções e manutenções realizadas pode ajudar a identificar padrões e necessidades futuras.

Quando se trata de peças usinadas que operam em ambientes agressivos, como indústrias químicas ou petroquímicas, a proteção contra corrosão é um aspecto vital. O uso de revestimentos protetores ou a escolha de materiais com alta resistência à corrosão, como o Aço 420, pode ser uma solução eficaz. Esses materiais são projetados para suportar condições adversas, aumentando a durabilidade das peças e reduzindo a necessidade de manutenção frequente.

Além disso, a manutenção preventiva deve ser complementada por um plano de manutenção preditiva. Essa abordagem utiliza tecnologias de monitoramento, como sensores e sistemas de análise de dados, para prever falhas antes que ocorram. A manutenção preditiva permite que as empresas realizem intervenções programadas, minimizando o tempo de inatividade e os custos associados a reparos emergenciais. Essa estratégia é especialmente valiosa em ambientes industriais onde a continuidade da operação é crítica.

Outro aspecto importante é a formação e capacitação da equipe responsável pela manutenção. Os profissionais devem estar bem informados sobre as melhores práticas de manutenção, os procedimentos de segurança e as especificações dos equipamentos. Investir em treinamento contínuo pode resultar em uma equipe mais eficiente e capaz de identificar e resolver problemas de forma proativa.

Por fim, é essencial manter um registro detalhado de todas as atividades de manutenção realizadas. Isso inclui a documentação de limpezas, lubrificações, inspeções e reparos. Esses registros não apenas ajudam a monitorar a condição das peças usinadas, mas também fornecem informações valiosas para a tomada de decisões sobre futuras manutenções e investimentos em novos equipamentos.

Em resumo, a manutenção e os cuidados com peças usinadas são fundamentais para garantir a eficiência e a durabilidade dos componentes industriais. A limpeza regular, a lubrificação adequada, a verificação de tolerâncias, a inspeção visual e a proteção contra corrosão são práticas essenciais que devem ser implementadas. Além disso, a adoção de um plano de manutenção preditiva e a capacitação da equipe são estratégias que podem contribuir significativamente para a redução de custos e a maximização da produtividade. Ao seguir essas diretrizes, as empresas podem assegurar que suas peças usinadas operem de maneira confiável e eficiente ao longo do tempo.

Em conclusão, as peças usinadas são elementos essenciais que garantem a funcionalidade e a eficiência de diversos sistemas industriais. A compreensão de sua importância, aliada à capacidade de selecionar as melhores opções e aplicar processos de fabricação adequados, é fundamental para atender às exigências do mercado atual. Além disso, a manutenção e os cuidados apropriados são cruciais para prolongar a vida útil dessas peças e evitar falhas que podem comprometer a operação. Ao seguir as diretrizes apresentadas, as empresas podem assegurar a qualidade e a confiabilidade de suas peças usinadas, contribuindo para o sucesso e a competitividade em um ambiente industrial em constante evolução.